地球是我们共同的家园,可持续发展关乎人类未来。时代新材作为中国中车一级子公司,积极承接中车双碳战略,完整准确全面贯彻新发展理念,制定具有引领性、挑战性的“35·50”碳中和目标:力争 2035年实现运营碳中和,2050 年实现全价值链碳中和。我们以“6G”理念为指引,即绿色投资、绿色创新、绿色制造、绿色产品、绿色服务、绿色企业,全力推动绿色发展,致力于成为绿色制造的领跑者、绿色生活的创造者、绿色发展的先行者。

我们完善职业健康安全管理体系和环境管理体系,搭建以“三零”目标为导向、以8个核心内容为支撑、以“激励+考核+约谈”为保障的安全生产管理体系。建立时代新材“健康之树”模型,全力守护员工健康与安全。全年实现零生产安全责任死亡事故、零一类及以上火灾爆炸事故、零新增现岗职业病。全面推行清洁生产,持续创新环保技术,实现资源减量化、排放无害化、能源清洁化、环境生态化。2022 年,环保投入3030.5万元,完成 8个环保技改项目。公司获评工业和信息化部“国家绿色工厂”。

|

年份 |

环保投入(万元) |

|

2020年 |

1357 |

|

2021年 |

1497 |

|

2022年 |

3030.5 |

(一) 完善“双碳”体系

时代新材以国家“1+N”政策体系为依托,以中车双碳行动计划为纲领,细化具体行动内容,构建“1+10+N”双碳行动体系,确保减碳路径有效可行,建成统一规范的碳排放核算体系,推动碳排放统计核算工作有效开展,为实现“双碳”目标提供源源不断的工作动能。2022 年时代新材母公司中国中车被评选为中国工业碳达峰“领跑者”企业。

设立领导及推进机构。成立碳达峰碳中和工作推进领导及推进机构,双碳工作推进办公室下设重大专项工作推进组。下属各单位也迅速成立并备案双碳工作推进领导及工作机构,明确了具体人员和责任分工,全面建立自上而下的双碳机构管理体系。

中车确立“1+10+N”双碳行动体系。规划部署双碳行动方案、能效提升等 10 个碳中和“路线图”,完成“N”家一级子公司减排“施工图”。截至 2022 年底,公司全面落实碳排放指标考核管理、清洁能源装备投资 2 个办法(指导意见),深度研读绿色低碳供应链试点标准,推进能碳智云平台上线。

完善碳排放核算体系。中车制定核算边界清晰、覆盖全面、特色鲜明、行业引领的《中车温室气体排放核算指南》,规范统一碳核算标准;开展碳排放数据统计核算专项培训,打造全级次碳核算队伍。开展时代新材碳排放数据统计核算专项培训,内容涵盖轨道交通、风电、汽车等板块全价值链碳排放核算方法,经考试合格,全球各级次企业共有20余名核算人员取得碳排放统计培训证书。依托 CCAA 专业机构,开展注册温室气体核查员培训,建立碳核查专家资质能力,12名专家已通过培训并完成 CCAA 备案。

运行“中车能碳智云管控平台”。实现各事业部及各子公司用能远程在线监控,下设“绿色绩效指标数据平台”“碳核算数据平台”等,绿色核心数据资产初显成效,为绿色挖掘、大数据分析等提供了空间。

- 设立碳减排目标

减排目标:2030 年,将范围 1、2 的绝对温室气体排放量减少42%;2035年,实现运营碳中和;全价值链碳减排 50%; 2040 年全价值链碳减排 80%;2050 年,将范围 1、2 和 3 的绝对排放量减少 90%,实现全价值链碳中和。

同时,每年度我们制定了万元产值碳排放强度目标,在2023年,将每万元产值碳排放强度达到0.067吨/万元,较2020年要下降5%;

- 零碳试点示范

时代新材母公司中国中车积极落实绿电开发利用,树立零碳试点示范,在吉林松原建设新能源产业基地,完成松原“风光 1 号”零碳园区建设方案设计。时代新材积极践行中车双碳战略,在松原建立叶片生产基地,建设4条5MW及以上风电叶片生产线,项目达产后将形成240套/年的叶片产能,进一步完善时代新材风电叶片产业在东北市场区域的产能布局。

- 开展节能减排

我们每月收集能耗相关的数据,如用水,用电等,并进行分析能耗高的原因及时采取相关措施;采用节能设备及技术等,节约用电,逐步淘汰高耗能设备,加强运营管控;提高热利用效率,减少化石燃料的燃烧。持续投入并开发可持续发展项目,同时对公司内部员工进行节约能源的大力宣导,并制定节约相关的奖惩措施,鼓励全员参与。

|

序号 |

减排项目 |

实施方案概要 |

减排方式 |

|

1 |

燃气锅炉节能改造 |

将热效率较低的2#10T燃气锅炉,替换为4吨的全冷凝锅炉;采用变频空压机替换现有工频空压机;回收冷凝水;提高锅炉给水温度;工序错峰就谷排产,降低用电成本。 |

提高热效率减少化石燃料的燃烧及节约用电。 |

|

2 |

生产方式改变 |

优化各工序的排产计划,减少各工序轮流停机,根据不同季节调整水温,加强用水监管及水管维修。 |

减少电能的使用 |

|

3 |

炼胶车间风机改造 |

对橡胶材料部车间换气除尘风机进行变频改造,提升电能使用效率、降低企业能耗成本 |

减少电能的使用 |

|

4 |

硫化设备电磁加热改造 |

采用中模加热圈、上下电磁加热板的新型加热方式代替原电阻加热方式,提高能量转化率 |

减少电能的使用 |

|

5 |

前处理喷砂提效设备改造 |

杜绝工艺路线颠倒,减少物流周转和前处理成本,缩短产品生产周期 |

减少电能的使用 |

|

6 |

淘汰高耗能设备,加强自动化建设 |

淘汰高耗能设备,提高自动化设备利用率 |

减少电能的使用 |

根据ISO14064-1标准识别了温室气体排放源并现场收集了活动数据。公司2022年度总共排放了179625吨二氧化碳当量。

时代新材近三年温室气体排放数据表(单位:吨CO2)

|

范围 |

2020年 |

2021年 |

2022年 |

|

范围一 |

22823 |

22417 |

22660 |

|

范围二 |

78745 |

77327 |

76909 |

|

范围三 |

5338 |

6068 |

80056 |

|

合计 |

106906 |

105812 |

179625 |

说明:2022年范围三统计上下游运输、员工通勤、商务旅行等类别数据;2020年、2021年统计员工通勤、商务旅行等类别数据;

- 加大可再生能源利用能源

我们清晰的认识到,能源消耗,将对大气环境带来影响,能源成本也是我们公司的运营成本中重要的一部分,我们极力推动新能源项目的实施,设备投入前期均需做节能评估,避免高耗能设备的导入,倡导全员节约意识,并对定期对各区域进行能源浪费检查。同时我们也对各部门制定了关于能源消耗的控制目标加以考核,通过目标管理推动节能减排工作,推动公司可持续发展。同时,公司通过实施多项可持续发展项目,总减排量达到7076吨二氧化碳当量,如下表所示:

|

序号 |

年份 |

可持续发展项目 |

参数 |

年节约量 |

年度减少二氧化碳排放量 |

|

1 |

2019年 |

光伏发电系统 |

7.98MW |

720万kwh电 |

4125吨 |

|

3 |

2020年 |

轨道部锅炉绩效提升节能降耗项目 |

4T |

15.4万立方天然气 |

333吨 |

|

4 |

2020年 |

轨道部自来水节能降耗项目 |

/ |

30000吨水 |

/ |

|

5 |

2020年 |

2020年动力谷工厂节能降耗项目 |

/ |

111万kwh电 |

636吨 |

|

6 |

2020年 |

光明分公司节能降本技改项目 |

/ |

91万kwh电 |

522吨 |

|

7 |

2020年 |

时代华先工厂综合能效优化方案 |

/ |

10.69万立方天然气 |

231吨 |

|

8 |

2020年 |

空簧产线降能耗 |

/ |

27万kwh电 |

154吨 |

|

9 |

2021年 |

K6压片机节能降耗项目 |

K6 |

51.44万kwh电 |

294吨 |

|

10 |

2021年 |

2021年动力谷工厂成型车间设备节能改造升级 |

/ |

45.05万kwh电 |

258吨 |

|

11 |

2021年 |

2021技术中心1000L油源节能改造项目 |

/ |

47.88万kwh电 |

274吨 |

|

12 |

2021年 |

时代华先纸机生产工序节能降耗项目 |

/ |

43.61万kwh电 |

249吨 |

|

13 |

2022年 |

注塑车间循环水系统节能降耗项目 |

/ |

15000吨水 |

/ |

- 光伏发电系统

清洁能源建设及使用是节能减排的最佳方式和必然选择,公司在2015年开始就已经布局清洁能源建设,目前在株洲市天元区58区工业园、动力谷工业园、天津工业园及江苏射阳工厂一期已建光伏发电系统4套,装机容量共计7.98MW,每年可发电720万度,减少碳排放量4125吨。

2023年公司将继续大力发展光伏建设,已对株洲地区各工厂进行了现场调研,符合光伏建设条件的园区有45区东湖基地、时代华先及58区创新中心及智能制造项目的厂房,计划建成9.27MW光伏电站,每年可以发电852万度,减少碳排放量4881吨。根据计划,45区东湖基地、时代华先光伏建设预计今年并网,创新中心及智能制造基地项目预计明年并网。另外,随着微风发电技术的发展,公司将积极开展在园区内建设微风发电系统开展可行性研究,择机发展新的清洁能源。

- 环保培训

公司每年组织各部门进行环保知识培训,其中在2022年度培训2358人次。员工入职时,公司组织宣导环境方针政策,并定期开展环境培训,做好垃圾分类工作,严格区分可回收、不可回收以及有害废弃物的处理,积极响应和参加社区环保宣传实践活动,爱护我们赖以工作和生活的美好地球。

|

环保培训次/人数 |

|||

|

年份 |

2020 |

2021 |

2022 |

|

环保培训人数加总 |

2645 |

2647 |

2358 |

(二) 强化环保管理

时代新材坚持绿色低碳发展,率先提出降碳目标,探索环保、节能、低碳的发展模式,建设绿色制造体系,创建绿色工厂,致力成为绿色制造的领跑者、绿色生活的创造者、绿色发展的先行者。2020年,公司获评工业和信息化部“国家绿色工厂”。

公司加大环境绩效的监督与评价,加强对长江、黄河流域所涉及企业的检查,确保公司环境管理体系有效运行。2022 年,公司环境管理体系认证通过率 100%,全年未发生较大及以上突发环境事件。

修订完善管理制度。结合提级后管理架构的变化,公司新增和修订了《环境管理办法》、《环境保护责任制办法》、《节能减排目标责任制办法》等65项管理制度。

人员意识培训。组织开展突发环境事件应急演练和专项处置预案演练100余场次,组织开展环境保护知识线上答题竞赛活动,累计1722人次参与,涵盖了公司所以岗位。

强化危险废物管理。实施了《危险废物贮存设施日常检查表》,每日对危废暂存间进行巡检,及时发现和排除危废收集、贮存环节的安全隐患;按照生态环境部发布的《危险废物转移管理办法》要求,建立了《危险废物处置供应商资质和技术能力审核清单》,对危险废物处置供应商的资质和技术能力进行了现场审核,确保危废最终处置符合法律法规要求。全年2226.6611吨危险危废100%安全处置。

(三) 创新绿色技术

时代新材自2006年进军风电领域,专注于风电叶片的研发、生产、销售及运维服务。在湖南、天津、江苏、内蒙古、吉林、黑龙江建有七大叶片生产基地,辐射祖国的东、西、南、北四个区域,形成适合国内陆上、海上以及海外供货的产能布局,具备年产超过4000套叶片的制造能力,全球叶片累计装机容量近50GW,广泛分布于北欧、南亚、美洲及国内30个省/市/区。目前已是全球最具竞争力的叶片供应商之一。2022年,全年销售风电叶片11.9GW,每年可产生绿色电力2610万MWh(按全国风电平均利用数2200 小时计算),相当于减少二氧化碳排放 2000 万吨。

随着全球对气候变化和可持续发展的关注逐渐升温,时代新材在其企业发展战略中将环境、社会和公司治理(ESG)视为重要指导原则,低碳产品的研发成为公司战略的核心组成部分。在迎接全球绿色转型的历史时刻,时代新材紧密把握住低碳产品研发的机遇,以科技创新为引领,以实际行动践行企业社会责任。公司在高分子材料领域的技术发展方向下,不仅顺应了市场需求的变革,更在环保和可持续性方面展现了积极的担当。

提高叶片成型效率。针对芯材烘烤、灌注固化等高耗能工序从工艺改善、设备改造、管理优化等方面制定减排计划,合模固化时间大幅缩短,叶片成型效率进一步提升,全年累计节约用电 701 万 kWh,减少碳排放约4000tCO2e。

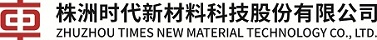

汽车产品轻量化设计。汽车质量的降低可以大幅减小地面摩擦力和速度变化带来的惯性,起到提升汽车燃油经济性的效果。汽车质量每减轻 100kg,每百公里的燃油消耗将减少 0.4~1升。公司发明了混合结构设计及成型技术,在全球率先制备出轻量化推力杆、踏板箱、控制臂等汽车用结构功能一体化系统部件,实现减重达30%-50%,助力汽车轻量化,显著降低废气排放。

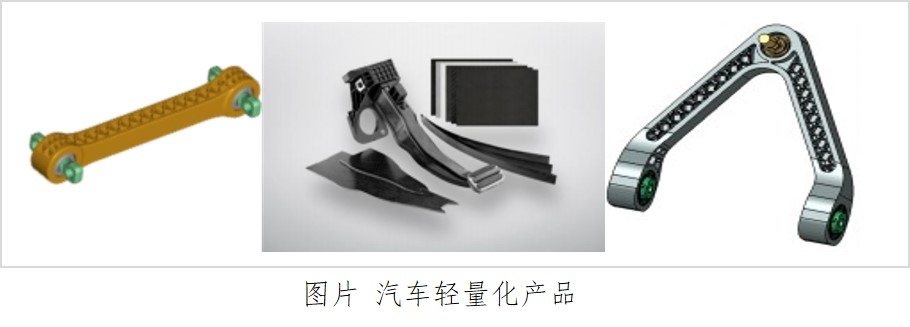

高速列车产品轻量化。公司主导研制CR450高速动车组用轻量化关键减振降噪部件,包括转向架用悬挂部件,新材料结构包覆部件、车体轻量化复合新材料地板、墙板等,实现单辆车减重约1192kg。其中转向架悬挂减振部件包含空气弹簧、抗侧滚扭杆、转臂节点、中心销套、叠层弹簧等十余种弹性减振元件。通过结构创新以及轻量化、高强度复合材料、系统集成设计,悬挂减振部件实现综合减重40%以上,在改善车辆动力学性能的同时可有效降低了列车高速运行的能耗、轨道磨耗。在新材料包覆部件方面,首次研制了新型高强度轻量化复合材料转向架包覆、设备舱包覆关键部件;产品均采用低风阻设计,且轻量化指数达到20%~40%,可有效降低列车高速运行风阻、风噪,助力整车运行能耗和碳排放的降低,提高转向架结构整体抗冲击能力。成功研制酚醛、芳纶等轻量化复合材料车体顶板、墙板、地板等部件,单辆车减重820kg以上,助力列车实现轴重大幅降低。

生产工艺改进。自主设计改造行业首个 1000 吨大注射双底模注射工艺平台,设计上下隔热层和水路的冷流管技术,采用双层平板对金属骨架和制品硫化循环交替预热,有效减少热

量损失和能源浪费,硫化效率提升 55.6%,全年累计节约用电 15.13万 kWh,减少碳排放约 88tCO2e。

优化硫化时间。应用工艺仿真分析与实际空模对比分析,适当缩短补偿时间,减少热量损失,提高设备保温能力,保证硫化温度的稳定性。

(四) 推动节能技改

时代新材以研发制造绿色产品,推广应用低碳技术,调整优化能源结构,初步构建绿色制造体系和双碳管理体系,打造数字化管控平台,显著提升资源能源效率。推动电力来源绿色化和终端用能电气化,有序推进屋顶光伏建设及相关产业培育。

大力发展清洁能源。清洁能源建设及使用是节能减排的最佳方式和必然选择,公司在2015年开始就已经布局清洁能源建设,目前在株洲市天元区58区工业园、动力谷工业园、天津工业园及江苏射阳工厂一期已建光伏发电系统4套,装机容量共计7.98 MW,每年可发电720万度,减少碳排放量4125吨。

2023年公司继续大力发展光伏建设,已对株洲地区各工厂进行了现场调研,符合光伏建设条件的园区有45区东湖基地、时代华先及58区创新中心及智能制造项目的厂房,计划建成9.27MW光伏电站,每年可以发电852万度,减少碳排放量4881吨。根据计划,45区东湖基地、时代华先光伏建设预计今年并网,创新中心及智能制造基地项目预计明年并网。另外,随着微风发电技术的发展,公司将积极开展在园区内建设微风发电系统开展可行性研究,择机发展新的清洁能源。

推行“七·二·一”能源管理提升活动。“七·二·一”分别代表能源管理的七个支撑活动,两条基本线,一个能耗目标。七个支撑活动为合法合规管理、节能意识提升、三级目标管控、运行控制管理、自我检验提升、能源使用识别、节能项目开展,为能源管理工作中七个重要的分项活动;两条基本线是指能源标准化线、能源绩效线,其中能源标准化线是指以管理过程为导向的能源管理体系建设,能源绩效线是指以结果为导向的能源绩效改善,通常以节能项目的形式开展;一个目标为降低公司用能成本。活动旨在通过提升能源管理中七个支撑活动的精细化管控水平,确保能源管理体系及主要能源使用能源绩效的持续改善,最终达到降低公司用能成本的目的。

组织“全流程”节能减排专项工作。在节能减排方面,组织开展“工序流”及“设备类别”能源评审工作,系统性识别、深挖各用能点的节能潜力,并制定改进措施分轻重缓急逐一实施,实现节能降本目的。通过该方法识别出设备节能改造、工艺改进等节能潜力65项,包括风电产品事业部叶片工艺节能项目、轨道交通事业部生产管理优化节能项目、辅助设备节能改造等,通过各类节能项目的实施,累计减少二氧化碳排放5000吨。

提升重点用能设备能源效率。实施锅炉、中央空调、电机等重点用能设备系统节能改造升级计划。锅炉方面,将2008年投运的低效备用10T锅炉,替换为高效全冷凝4T锅炉,提高设备运行效率、降低吨蒸汽燃气成本。项目目前已完成公开招投标,新锅炉计划投资62万元,计划于国庆期间实施锅炉改造安装,同时改善现有锅炉工频给水、定排、连排余热损失等问题;锅炉吨位改小后,预计吨蒸汽耗燃气量可下降12立方/吨(目前约100立方/吨),全年预计节约燃气费37万元;同时,锅炉房人员可由现在的6人,减至4人,可节约人工成本约17万元/年。年度收益总计约54万元,预计2年内可收回成本。

中央空调方面,对动力谷工厂燃气空调实施节能改造,升级为高效节能电空调,动力谷工厂现有中央空调为溴化锂直燃机,主要用能为天然气,天然气为一次能源,其碳排放因子较大。在保持原机组不变的基础上,采用EMC合同能源管理方式进行节能改造,新增3台电制冷冷水机组代替现有溴化锂直燃机组进行夏季制冷,制冷效率提升约43%,改造后每年可节约能耗费用20万元,减少二氧化碳排放246吨。

电机方面,根据国家公布的淘汰设备目录进行逐一核对,并对列入淘汰目录中的设备进行计划性报废,另外,对现有的大功率电机进行变频等改造,提高设备有效利用率。

推进工业领域数字化转型。推动数字赋能工业绿色低碳转型,加强全流程精细化管理,开展绿色用能监测评价,持续加大能源管控中心建设力度。公司已建设了各园区的一级能耗在线监控,可实现对公司各厂区电力在生产、输送、消耗全环节的监视和控制。通过有效的监控管理措施、科学量化的指标考核体系,减少能源消费过程中各个环节的损失和浪费,以便更为有效、合理利用能源。今年公司将继续优化能源在线系统,将新增的异地子公司接入进来,并分阶段的接入各厂区的二级、三级能耗监控,实现精细化管控,并与技术方一起对电力消耗和利用状况进行在线监测和数据统计分析管理,获得节能诊断分析、改进建议,在确保安全可靠用电、用能的前提下最大程度的降低用能成本,从而实现现代数字化、信息化、智能化的线上值守监视与数据分析、线下巡检和设备管理。

强化节能监督管理。公司严格执行国家和省、市依法制定的单位产品及设备能耗限额,贯彻落实上级政府和主管部门下达的节能目标任务,加强能源计量,统计管理,建立能源消耗原始记录和统计台账,健全能源消费和能源利用监控制度。公司将借助内外部力量,采用能源审计、能源管理体系外部审核、能源合规性评价、能源内审、能源日常检查等手段,对公司各项能源指标和能耗限额进行对标,发现问题及时整改,形成PDCA良性循环。

(五) 实施减污降碳

时代新材落实双碳发展战略,推动减污降碳绿色发展,实现原料无害化、生产清洁化、废物资源化、资源能源高效化,持续巩固绿色低碳成果,引领行业绿色转型升级。2020年公司获评工业和信息化部“国家绿色工厂”,2022年,公司氮氧化物排放量为 10.2 吨,同比降低 20.25%,全年未发生重大违规和环境事故。

2020年-2022年污染物排放量表

|

污染物排放量 |

2020年 |

2021年 |

2022年 |

|

氮氧化物排放量(吨) |

5.37 |

12.79 |

10.2 |

|

粉尘排放量(吨) |

9.62 |

37.99 |

27.4 |

|

挥发性有机物排放量(吨) |

153.665 |

225.71 |

226.1 |

|

化学需氧量排放量(吨) |

38.18 |

44.16 |

47.7 |

|

氨氮排放量(吨) |

3.82 |

4.42 |

4.77 |

|

危险废物处置量(吨) |

2182.82905 |

2252.3516 |

2226.6611 |

废气排放管理。我们规范企业挥发性有机物治理中活性炭

的使用,全面提高各级次企业的 VOCs 管治水平,强化排污口设置,实现污染源全面监测,排查整治污染物自动监控设施。

按照《固定源废气监测技术规范》HJ/T397-2007要求开展了废气采样孔和采样平台改造工作,确保环境检测结果的准确性和采样人员的安全性。

水资源管理。时代新材开展污水治理,利用中水回用系统、反渗透膜处理实现废水循环利用,实现节水减排和废水资源化循环利用的双赢战略,进一步提升水资源利用效率。

对地处长江、黄河流域的企业进行专项环保督查,从坚守红线、依法排污、固废污染防治管理、清洁生产、基础管理、督察整改等方面,强化长江和黄河流域各级次企业生态环境风险管控,充分展现公司在助力长江保护修复攻坚战、黄河生态保护治理攻坚战中的作为和担当。

固体废弃物管理。我们完成危险废物备案、签订危险废物转移处置合同,多举措落实危废减量化,确保危险废物合规合法处置。我们坚持绿色共享理念,持续推动循环共享包装在产业链中应用的广度与深度,实现木质包装替代。截至 2022 年底,时代新材及产业链企业共计投入循环共享包装810余套,全年替代木箱 1.2 万套,节约木材 0.456万立方米,减少碳排放 0.82 万吨。

公司射阳工厂开展“危废物联网+建设项目”,增设称重设备、监控系统、标识自动打印设备等,提升危废库管理水平。公司动力谷工厂实施园区危险废物暂存点扩建项目,满足“分区分类贮存、防风防雨防渗和有机废气收集治理”标准要求。

表 “三废”管理情况表

|

废弃物类别 |

废弃物名称 |

处理方式 |

|

|

固体废弃物 |

不可回用废弃物 |

生活垃圾 |

由环卫部门定期清运处理 |

|

食堂餐厨垃圾 |

厨余垃圾、废弃食用油脂等 |

由专业资质供应商无害化处理 |

|

|

可回用废弃物 |

包装纸箱、金属边角料、设备及零部件等 |

由指定供应商定期清运,设备及零部件等报废走报废流程 |

|

|

危险废弃物 |

化学品包装容器及沾染物、废水处理污泥等 |

定点分类存放,统一由危险废物经营许可资质公司无害化处理 |

|

|

建筑垃圾(施工单位产生) |

装饰废料等 |

定点存放,施工方处理,送市政统一指定地点 |

|

|

废水 |

食堂废水 |

含油餐饮废水 |

经隔油池处理后,再进入化粪池,达标后排放至市政管网 |

|

其他生活废水 |

洗手间废水、茶水间废水、咖啡厅废水等 |

进入化粪池,达标后排放至市政管网 |

|

|

工业废水 |

生产工艺产生的工业废水 |

经厂区废水处理站处理,达标后排放致市政管网 |

|

|

废气 |

餐饮废气 |

油烟废气 |

经油烟净化装置处理后达标排放 |

|

工业废气 |

生产工艺产生的废气 |

经集气罩收集后,由工业废气处理设施处理后达标排放 |

|

(六) 生物多样性管理

我们设立了生物多样性管理程序,并普及给员工。针对公司生产及废水、废气、噪声排放和无意引入、自然引入外来入侵生物对生物多样性影响的风险,结果均为低风险,如下:

生物多样性风险评估表

|

序号 |

风险源 |

受影响范围 |

风险评估 |

防控措施 |

|||

|

发生概率 |

危害程度 |

风险等级 |

|||||

|

|

环境污染 |

空气污染,导致生物减少 |

1、植被类型主要有:油茶林、马尾松林、杉木林、杂木灌丛、灌草丛、经济林、和农业植被等;树种主要有:杉、马尾松、栎、樟、竹等,以及灌木和草本植被。 2、动物主要有:云豹、黄腹角雉、灰腹角雉、短尾猴、豺、青鼬、大灵猫、小灵猫、金猫、林麝、山牛、苏门羚、斑羚、天鹅、鹰、凤头鹃隼、鸢、松雀鹰、红腹角雉、白鹇、勺鸡、白冠长尾雉、鹦鹉、灰鹤、蓑羽鹤、草鸮。 |

低 |

低 |

低 |

1、公司废气主要是:涂胶、硫化、喷漆和天然气锅炉燃烧废气,喷砂、抛丸、配料、切割、打磨粉尘等,主要污染物为颗粒物、SO2、NOx、VOCs等。 2、公司采用布袋除尘、滤筒除尘、水域除尘、活性炭吸附、UV光解、催化燃烧等工业治理废气和粉尘。锅炉废气执行《锅炉大气污染物排放标准》(GB13271-2014)表3中燃气锅炉特别排放限值标准,硫化废气执行《橡胶制品工业污染物排放标准》(GB27632-2011),涂胶、喷漆工序废气参照《表面涂装(汽车制造及维修)挥发性有机物、镍排放标准》(DB43/1356-2017),颗粒物执行《大气污染物综合排放标准》(GB16297-1996)中二级标准。厂界内无组织挥发性有机物执行《挥发性有机物无组织排放控制标准》(GB37822-2019)。 3、经调查,公司周边500米范围内没有列入《国家重点保护野生植物名录》和《国家重点保护野生动物名录》中的动植物。 4、公司生产线在建设时,委托有资质评价机构对本公司的空气污染影响进行了评估,结论为空气污染风险较小。 5、公司根据排污许可要求定期委托有资质单位对废气进行检测,检测结果均为达标排放。 |

|

|

水体污染,导致生物减少 |

1、湘江水域现有鱼类121种,隶属7目15 科66 属。水生动物主要为青鱼、鲤鱼、草鱼、鲫鱼、黄鳝、螃蟹、蚌、蚂蝗、大鲵、虎纹蛙等。 |

低 |

低 |

低 |

1、公司产生的废水为生产废水和生活废水,生产废水主要为脱脂废水、酸液清洗废水、脱脂清洗废水、地面冲洗废水。生活废水经化粪池处理后外排市政污水管网。生产废水经公司废水处理站处理后达到《污水综合排放标准》(GB 8978-1996)三级标准,外排市政污水管网。 2、经调查,公司周边500米范围内没有列入《国家重点保护野生植物名录》和《国家重点保护野生动物名录》中的动植物。 3、公司生产线在建设时,委托有资质评价机构对本公司的水体污染影响进行了评估,结论为水体污染风险较小。 4、公司根据排污许可要求定期委托有资质单位对废水进行检测,检测结果均为达标排放。 |

|

|

|

外来生物 |

有意引种 |

有意引种是指人类有意实行的引种,将某个物种有目的地转移到其自然分布范围及扩散潜力以外(这类引种可以是授权的或未经授权的)。 |

低 |

低 |

低 |

公司暂时没有引进外来物种。 |

(七) 促进循环经济

时代新材致力于探索和推进“循环经济”模式,减少对大自然的索取,为客户提供对环境更为友好的产品。我们不断优化设计,为产品包装减重瘦身,并尽可能地使用循环绿色包装,让包装材料循环使用,减轻对生态环境的压力。

在产品生命周期,我们通过减少难以降解的非金属材料的使用,采取措施不混用塑料,限制塑料包装中的钢或铝元素,识别更生态友好型的材料用于加工(RoHS),增强了产品的环境友好性,提高产品全寿命周期使用效率,易于回收。优化产品设计,实现产品整体式结构,减少零配件,达到同样功能;同时开展产品轻量化研究工作,提高产品全寿命周期使用效率。

选用环保材料,减少对大自然的索取,是保护环境和促进循环经济的重要举措之一。在产品生产过程中,我们不断寻找高标准的环保替代材料。目前,时代新材使用环保有机弱酸性除锈配方替代现有挥发性强酸性酸洗剂并添加缓蚀剂、防过蚀剂和酸雾抑制剂等成分,实现平缓除锈,控制酸雾挥发量,保障我们产品性能的同时,降低对环境和工作人员的影响。

- 产品质量

时代新材以「零缺陷」为长期质量管理目标,不论是设计质量(Design Quality)、产品质量(Production Quality)或是服务质量(Service Quality),期许达成并超越客户的期望,成为所有客户可信赖之合作伙伴。为彻底落实「将零缺陷且具有竞争力之产品及服务准时送达客户」的品质政策,我们导入ISO质量管理系统,依循质量流程与政策,并透过完善的 IT 信息系统及管理程序,往下推动质量相关指标的监控、衡量、分析及持续改善,完整执行PDCA循环,达到预防产生质量不良的目的。

公司设立专门的产品运用维护和服务机构,负责产品运用维保和服务工作,并根据产品分布特点,建立产品运用维护服务网络,必要时建设驻外服务站。根据产品特点、客户需求,建立产品运用维护和服务体系,制定相应的产品运用维护和服务管理制度,明确信息收集和共享机制以及报告和传递机制,确保满足相关响应机制要求。建立快速有效的应答机制,制定客户需求解决方案,确保客户需求得到及时、有效、妥善处理。

同时公司制定产品召回管理程序,当公司某批次产品检测出不合格或存在缺陷时,可能对运用造成重大安全风险的,但产品已交付或物权发生转移时,将启动产品召回程序,目前公司尚未发生过需要启动产品召回程序的产品质量问题。

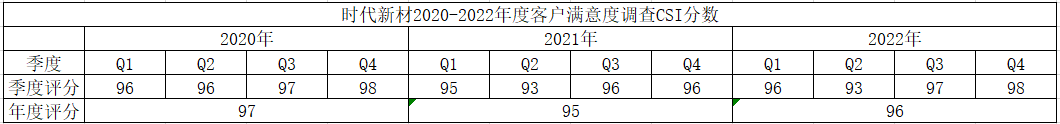

为了加强与客户的沟通,了解公司是否能满足客户的需求并对客户满意度进行信息调查回馈,我们通过线上问询、内部评核作业和客户满意度调查评分表等方式,针对相关反馈结果进行分析并持续改善,积极对应客户的需求项,解决客户遇到的问题,从而提升客户对公司的满意度,完善公司的整体形象。从2020到2022年度公司统计的客户满意度综合评估数据来看,平均已经达到了96%的年度评分并获得客户的高度认可和鼓励,同时也为接下来的业务开展垫下良好的基石。

时代新材重视与合作商对于未来可持续性发展事业的建立、维护并实现双赢的战略伙伴关系

1)供应商端:定期对关键供应商进行现场年审,在2022完成了年审54家,占关键供应商数量的94.3%,并对其环境管理体系和社会责任等提出改善意见,督促并协助一同解决。

2)客户端:持续改进并履行未来可持续发展事业的推进,奉行“减少废物、废物利用、循环再造和更换代替”的环保四用原则。